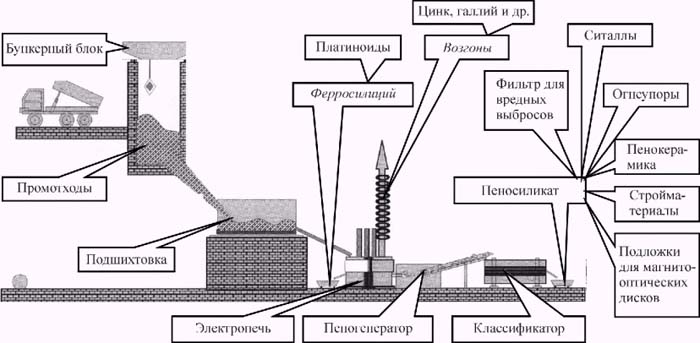

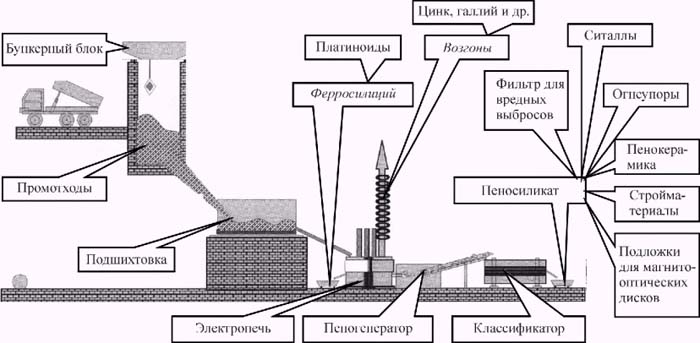

Figure. The Scheme of process of production of the amorphous silicates.

Координаторы: член-корр. РАН Шабанов В. Ф., акад. Пармон В. Н., д-р биол. наук Волова Т. Г., д-р хим. наук Кузнецов Б. Н.

Исполнители: КНЦ, ИК, ИХХТ, ИБФ, СКТБ “Наука” СО РАН

В разрабатываемом процессе газификации бурого угля удалось существенно снизить затраты кислорода за счет интеграции в едином технологическом цикле двух процессов: окислительного пиролиза пылевидного угля в псевдоожиженном слое каталитически активного шлака и газификации получаемого полукокса водяным паром. Непрерывная рециркуляция горячего полукокса между пиролизером и газификатором обеспечивает дополнительным теплом процесс газификации.

Определены основные макрокинетические закономерности процесса окислительной карбонизации измельченного бурого угля, проходящего в спутном потоке сквозь псевдоожиженный слой каталитически активного материала. Осуществлен подбор режимных параметров процесса (температура, состав реакционной среды, скорость потока, природа каталитически активного материала), обеспечивающих максимальный выход буроугольного полукокса. Определены зависимости, связывающие параметры процесса газификации буроугольного полукокса водяным паром при малых концентрациях кислорода с выходом и составом получаемого синтез-газа. Разработаны рекомендации по интегрированию совмещенного процесса получения буроугольного полукокса и его конверсии в синтез-газ в технологическую схему комплексной переработки канско-ачинских углей (см. рисунок).

|

| Схема процесса получения аморфного силиката. Figure. The Scheme of process of production of the amorphous silicates. |

Преимуществом предлагаемого процесса газификации бурого угля является снижение в 5—7 раз расхода кислорода на получение 1 м3 синтез-газа по сравнению с традиционными технологиями, базирующимися на процессах Винклера, Лурги, Коперс-Тотцека. Кроме того, применение на первой стадии переработки угля процесса окислительного пиролиза позволяет удалить из сырья значительную часть смол, что дает возможность получать более чистый синтез-газ на стадии газификации.

Одной из задач проекта является разработка научных основ принципиально нового процесса биосинтеза полиоксиалканоатов (ПОA) на водородсодержащих продуктах переработки бурых углей. Для исследований был взят из имеющейся коллекции ИБФ СО РАН авторский СО-резистентный штамм водородокисляющих бактерий Ralstonia eutropha B 5786 (прежнее систематическое название Alcaligenes eutrophus B5786), характеризующийся высокой продукцией полиоксиалканоатов в автотрофных условиях роста. Исходя из ранее полученной кинетической зависимости м/Sco для данного штамма, проведен цикл культивирования бактерий в режиме аккумуляции ПОА в периодическом режиме при лимитировании роста по азоту (50 % от потребности культуры) (фактор, стимулирующий синтез полимера) на модельных газовых смесях, содержащих СО как компонент синтез-газа.

Полученные экспериментальные результаты позволили заключить о принципиальной пригодности в качестве субстрата для устойчивого синтеза полиоксиалканоатов газовых смесей, содержащих СО, которые могут быть получены при сжигании бурых углей, лигнина и др.

Выявлено отсутствие влияния оксида углерода на бактериальную систему синтеза полиоксиалканаотов и впервые в биотехнологической практике реализован процесс получения ПОА на синтез-газе из бурых углей КАТЭК.

Получающиеся в результате сжигания бурых углей золошлаковые отходы являются ценным сырьем для получения материалов с заданными свойствами. Углерод, обладая высоким сродством к кислороду, используется в качестве восстановителя металлов из золошлаков. Восстановление металлов протекает при наличии контакта твердого углерода и окиси углерода с оксидами металлов. Процесс является гетерогенным и протекает с малыми скоростями.

При плавке силикатных материалов углерод может взаимодействовать с оксидом кремния, кальция, алюминия с образованием соответствующих карбидов. Наличие распыленных карбидов металлов, способных взаимодействовать с водой с образованием газообразных продуктов, является необходимым условием получения из шлакового расплава силикатной пены. Этот пористый, негорючий звуко- и теплоизоляционный материал может быть использован в качестве теплоизоляционной засыпки или наполнителя при производстве теплоизоляционных изделий (плит, скорлуп и пр.), соответствующих требованиям ГОСТ1 0835-91. Обнаружено, что если такой материал нагреть до температуры его перехода из аморфного в кристаллическое состояние, то возникает процесс самораспространяющейся кристаллизации за счет выделяющейся в зоне кристаллизации тепловой энергии. Зона повышенных температур будет распространяться по образцу в виде характерной тепловой волны. Не прореагировавшая часть во фронте волны кристаллизации нагревается за счет энергии, выделяющейся в процессе экзотермической реакции, подвергается кристаллизации и распространяется, вызывая дальнейшую кристаллизацию. Феноменологически явление самораспространяющейся кристаллизации аналогично процессу горения твердого топлива и явлению самораспространяющегося высокотемпературного синтеза.

Особый интерес представляет получение пористой пенокерамики со структурой волластонита, поскольку сам волластонит обладает уникальными тепло- и звукоизоляционными свойствами. Для получения пористого волластонита нами использовались предварительно переведенные в аморфное состояние методом восстановительного плавления с последующим охлаждением в режиме термоудара шлаки следующего химического состава, мас.%: SiO2 — 51,52, Al2O3 — 6,74, Fe2O3 — 0,97, CaO — 30,96, MgO — 8,71, SO3 — 0,29, Na2O — 0,41, K2О — 0,4. Сравнение рентгенограмм и ИК-спектров пенокерамики, полученной при температуре 1130 ° С, и природных материалов (b -волластонита, анортита, геленита, диопсида) показали почти полную идентичность параметров исследуемого образца и b-волластонита.

Исследования температурной зависимости коэффициента кристаллизации b -волластонита показали, что появление зародышей кристаллизации b -волластонита начинается при температуре 875 ° С, причем следует отметить, что при этой температуре и при повышении температуры до 900 °С регистрируется отражение рефлексов только от основной плоскости (002), что свидетельствует о появлении игольчатых зародышей кристаллизации b -волластонита. При повышении температуры до 925 ° С наблюдается интенсивный рост кристаллизации волластонита, который заканчивается при 975 °С, поскольку при более высоких температурах 1080 и 1130 °С интенсивность кристаллизации практически не изменяется.

Поры стеклокристаллической пенокерамики при температурах 875 и 900 °С имеют форму, близкую к сферической, и с ростом температуры изменяются, приобретая неправильную форму, что может быть связано с тем, что одновременно с изменением пор идет процесс кристаллизации, приводящий к разрушению межпористых перегородок, связанному с изменением размеров твердой фазы в процессе перехода вещества из аморфного состояния

в кристаллическое. Диаметр пор достигает 400 мкм при температуре 1130 °С. В соответствии с изменением размера пор, изменяется и кажущаяся плотность полученных образцов, а их кажущаяся плотность уменьшается с ростом их общей пористости. Минимальное значение кажущейся плотности 0,37 г/см3 наблюдается при общей пористости равной 87 %. Возможность получения пористого материала с регулируемыми размерами пор обеспечивает его высокие фильтрационные свойства. Материал хорошо поддается легированию, благодаря чему получены ситаллы, используемые в качестве подложек устройств для магнитооптической записи и жидкокристаллических оптических транспарантов. При добавлении в состав шихты окиси лития можно получить стеклокристаллический материал с нулевым тепловым коэффициентом расширения, что открывает возможности для создания уникальных оптических приборов.

Список основных публикаций

Всего по проекту опубликовано 36 работ в рецензируемых изданиях и получено три патента РФ.

Оглавление Оглавление |

Далее

|